碳酸盐腐蚀开裂是金属在含碳酸盐介质系统中,拉应力与腐蚀共同作用的结果,属于一种碱 SCC ( ASCC )。碳酸盐溶液一直被认为是碳钢和低合金钢产生 SCC 的敏感环境。

炼油厂催化裂化装置主分馏塔塔顶冷凝回流系统、下游湿气压缩系统和从这些工段流出的酸水系统中普遍存在碳酸盐腐蚀开裂,也在制氢装置的碳酸钾、下汽化器和 CO2 去除设施的设备管线发生。

煤的裂解,出现含有微量或少量 H2S和 CN-可引起碳酸盐的 SCC ;储存和输运高中压的CO2 的压力容器或设备也发现有 SCC ,地热水中含有高浓度的碳酸盐,利用地热水的压力容器也会出现由碳酸盐引起的 SCC 问题。

1.碳酸盐SCC机理

碳酸盐溶液引起的 SCC 与碱脆、硝脆一样,经研究表明,低碳钢在热浓碳酸盐溶液中的SCC 都是沿晶的阳极溶解型。金属材料所承受的拉应力有助于破坏金属表面保护膜,使裂纹尖端处于活化区,造成裂纹的扩展,最终形成 SCC 。

研究表明,裂纹发生在一个狭窄的电位范围内,此电位依赖于介质的成分。如上图所示,在恒应变速率条件下 C 质量分数 0.08% 钢在 70℃、 1mol·L-1 ( NH4)2CO3 溶液中恒应变速率下断面收缩率-电位的关系,图中断面收缩率的“谷区”即出现 SCC 敏感的区域,其电位区为 -475~-625mV ( vs.SCE ),最低的断面收缩率对应的电位为-550mV(vs.SCE ),这个 SCC 敏感的电位区正是下图中动电位的阳极极化曲线上不稳定钝化的电位区,即活化-钝化转变的电位区,这与碱脆和硝脆情况相似。

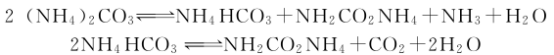

在( NH4)2CO3的水溶液中有如下的平衡反应:

所生成的氨基甲酸铵是液氨SCC 试验的加速剂,系统中水愈多,则所生成的酸性盐愈多,这两种关系使碳酸盐中的 SCC 与液氨的 SCC 有关,而与硝脆更相似。

有研究发现,碳钢开裂及类型的电位范围与溶液的pH值有一一对应关系,而pH值又取决于溶液中 Na2CO3 、 NaHCO3 以及 CO2 的量,即表明在一定的碳酸盐溶液中,只有系统处于它的 SCC 敏感电位区间内才会发生 SCC 。

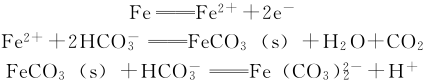

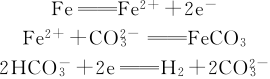

总体而言, Q345R 和 14Cr1MoR 两种材料在单一的碳酸盐溶液中 SCC 敏感性较低,温度的影响不如碳酸盐介质的影响大。 Q345R 材料在 90℃ 下 80g·L-1的 NaHCO3溶液中,表面出现许多蚀孔,能谱显示成分接近钢材本体,表面无腐蚀产物膜存在,初步认为表面发生了较为严重的 Fe 的溶解,在该溶液条件下发生了以下反应:

Q345R 材料在 90℃ 下 455g·L-1的 Na2CO3溶液中,表面形成了较厚的表面膜,而通过表面膜的能谱分析,表面膜中含有 C 、 O 、 Na 、 Si 和 Fe 元素,初步认为表面膜主要是Na2CO3晶体、 Si 的化合物和 Fe 的化合物为主,以 Fe 的化合物最少,可能发生以下反应:

对于455g·L-1的Na2CO3溶液中的试样,由于产生了致密的表面膜,阻碍了介质与试样基体的接触,所以不会开裂。

碳酸盐腐蚀开裂一般在焊态碳钢焊接接头处产生,表现为充满氧化物的很细的网状裂纹,沿着与邻近母材的焊缝平行方向扩展,但有时也发生在焊接熔敷金属或热影响区。在钢材表面呈蛛网状小裂纹,常常在起作局部应力集中源的与焊接有关的缺陷处或与其互连处萌生。

2.影响碳酸盐腐蚀的主要因素

碳酸盐 SCC 的判断因素为应力水平和介质的化学性质,开裂可以在相对低的残余应力下发生,通常在没有经过应力释放的焊缝或冷加工的区域发生。

2.1 合金元素

C 含量,断裂时间随着钢中 C 含量的增加而延长, C 质量分数高于0.25% 的珠光体钢抗碳酸盐 SCC 。断裂时间随钢中 Cr 含量的增加而延长,当 Cr 质量分数达到 2% 以上后,合金抗碳酸盐 SCC 。 Ni 的影响比较复杂,当 Ni 质量分数低于 8.5% 时,断裂时间随 Ni量的增加而缩短, Ni 是有害的;当 Ni 质量分数大于 8.5% 时,合金抗这种碳酸盐 SCC 。

2.2 冷轧变形量

冷轧变形量对大于 30% ,C 质量分数 0.09% 的钢抗碳酸盐 SCC 。

2.3 pH值和碳酸盐含量

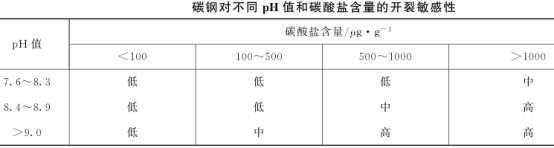

随介质的pH值升高与碳酸盐浓度增加,开裂的敏感性增加;没有经过应力释放的碳钢, pH>9.0 和CO2-3 >100μg·g-1 ,或 8<ph<9.0 -6 可以发生碳酸盐 SCC ; H2S 的存在极大地促进了碳酸盐 SCC ,如果介质 H2S含量>50μg·g-1、pH值 >7.6 ,设备和管线就被认为是敏感的。</ph<9.0>

2含量超过 2% 、温度高于93℃时可能存在开裂倾向;下表为碳钢对不同pH值和碳酸盐含量的开裂敏感性。

2.4 应力

残余应力和外加应力都可导致开裂。焊态或弯曲态碳钢制件因保留的残余应力高而对碳酸盐 SCC 敏感。

3.碳酸盐SCC的防护

·碳钢设备采用621℃保温(最少1h·25mm-1)消除应力热处理,能有效防止碳酸盐开裂。对于修补焊缝和内外部附属部件的焊缝,也要采取热处理。

·覆盖层防护。通过使用有效的防护涂层,或采用 300 系列 SS 、合金 400 或其他耐蚀合金,作为整体升级材质或表面衬里,可以防止碳钢容器和管线的碳酸盐腐蚀。

·工艺措施。在碳酸盐介质系统,在蒸汽吹扫前应采用水冲洗未经 PWHT 的设备和管线。在制氢装置 CO2 去除单元的热碳酸盐系统,可以使用偏矾酸盐来防止开裂。采用工艺防腐措施时,必须保证缓蚀剂的正确加注。

·选材。选择与碳酸盐溶液接触的压力容器的金属材料要注意, C 、 Cr 、 Ni 含量及冷轧变形量要符合上述的各项指标要求。

4.碳酸盐SCC的检查和监测

·根据工艺变化,裂纹可能呈不规则快速生长,因此很难进行监测。但应当定期检测酸性水中的pH和 CO2-3浓度以确定开裂的敏感性。

·裂纹可以通过目视检查,但采用湿法荧光检测 ( WFMT )或交流电场检测 ( ACFM )技术是最有效的裂纹检查方法。 WFMT 通常需要采用喷丸、高压水射流或其他表面处理方法。 PT 技术无法找到紧密的或充满垢物的裂纹,所以适用性受到局限。

·由于裂纹通常有很多分支,因此裂纹深度可以采用合 UT 技术,包括外部剪切超声波(SWUT )来检测。电阻型仪器不能用于测量裂纹深度,因为裂纹通常含有磁性氧化铁。

·打磨裂纹是一种确定裂纹深度的可行方法,而且打磨不会造成裂纹扩展。

·AWT 可以用于监测裂纹成长,确定成长中的裂纹。

(来源 | 压力容器人)